2019-04-19 12:15

将CAE技术应用到现代工业生产的过程中,是将科学技术转化为生产力的一种表现形式。在各种CAE技术中,虚拟样机技术是计算机辅助工程的一个分支,它是人们开发新产品时,在概念设计阶段,通过学科理论和计算机语言,对设计阶段的产品进行虚拟性能测试,达到提高设计性能、降低设计成本减少产品开发时间的目的。隔膜真空泵,是近年来发展比较迅速的抽真空设备。它以产品占用空间小、设计先进、工作效率高、耐腐蚀性高和使用寿命长等特点而深受用户欢迎。隔膜真空泵主要应用于医疗医药产品分析、精细化工、生化制药、食品检验、公安刑侦技术等领域,是为其精密色谱仪器配套的产品,也是实验室必备的装备之一。

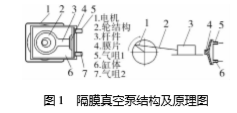

1 真空隔膜泵的结构和工作原理

隔膜真空泵的结构和原理如图1所示。隔膜真空泵的工作原理:主驱动为电机的圆周运动,通过曲柄滑块机构转化成内部的隔膜做往复式直线运动, 从而压缩、拉伸泵腔内的空气形成真空,在抽气口处与外界大气压产生压力差,在压力差的作用下,将气体吸入泵腔,再从排气口排出,达到抽真空的目的。 隔膜真空泵无需任何工作介质,不产生任何污染,并且在气体交换仓内有过滤材料,从而保证空气 的洁净度;由于生产过程中采用新技术和新材料,它具有移动方便,工作流畅,从而能保证有理想的真空度和较高的排气量; 无摩擦的膜片运动,膜片无摩擦,对膜片无损耗; 采用特殊处理的膜片,工作寿命长,连续工作能达3600h,通过合理的设计和严谨的结构布局,使隔膜真空泵整体的运行更稳定、可靠,从而保证真正的高效率和低成本运行

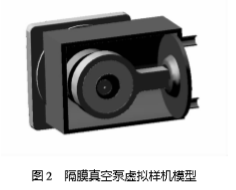

2 真空隔膜泵虚拟样机模型的建立

通过CAD软件UG建立整体隔膜真空泵三维模型,经过装配和零件干涉检查没问题后,导出Parasolid格式文件,再导入到ADAMS里面,实现二者数据连接。通过转换,可建立虚拟样机模型,并根据模型对应的添加相应零部件的属性、运动副、约束以及驱动等。 建立完整的虚拟样机模型后,就可以对整个系统进行运动学和动力学方面的仿真计算,实现运动仿真和动力分析等虚拟分析,输出虚拟仿真的运动过程,以及样机在仿真过程中随运动而产生的主要参数变化曲线,运动副的受力、力矩等方面的计算等。从而更加深入地了解和掌握隔膜真空泵的运动学和动力学等的特性。 隔膜真空泵的虚拟样机模型如图2所示,模型中有:6个刚体( part),2个旋转副( revolute),1个移动副 ( translation),1个旋转驱动( rotational joint motion) 。传统的产品开发过程有: 概念设计—详细设计—制造物理样机—物理样机测试( 若出现问题,需要重新修改设计,制造新样机) ———产品确定,进行量产。这个过程不仅难以提高产品品质,而且耗费大量时间和资金。通过虚拟样机技术,在制造出物理样机之前,就可以进行相关参数性能的测试,发现样机潜在的问题,从而在制造样机的过程中加以改正;能缩短产品开发周期40%~70%,节约大量的时间和研发成本。利用虚拟样机技术,有时只需投入传统设计方式10%的费用,就可以达到传统设计方式90%的目标。

3 隔膜泵运动学和动力学仿真及结果分析

通过仿真分析,可以直接测量实体的位移、速度、加速度、角速度、角加速度、动能、动量、转矩等物理量,也可以自定义测量各个对象。利用ADAMS的postprocess模块,可以进行四种处理:绘制曲线( polting) 、仿真动画( Animation) 、报表( report)和三维曲线(3Dpolting) 。在仿真中,可以在仿真的过程中进行测量,更直观的分析数据;也可仿真后在postprocess模块进行测 量。仿真的步数决定测量的次数;根据各构件的约束关系,通过运动仿真测量出各关节的运动规律,再通过 postprocess 模块,求解出各机构件的运动轨迹曲线

4 结语

为更好的进行动态分析,本文通过利用三维软件UG建立三维模型,转换格式后导入仿真软件ADAMS/view,通过ADAMS/view交互式图形界面和 丰富的仿真单元库,建立几何模型的仿真模型。从力和位移的仿真分析结果可以看出,仿真结果精度较高,并推导出流量公式,可以为隔膜真空泵的进一 步研发和设计提供参数化理论依据。使虚拟样机技术引入到产品设计之中,进行联合设计开发,能更好的提高产品设计效率,缩短开发周期,降低研发成本。